شامليموت الصبدليل تغطية العمليات والمواد والتطبيقات. رؤى الخبراء حول الألومنيوم والزنك والمغنيسيوم يموت مع حلول الصناعة.

يمثل صب Die واحدة من أكثر عمليات التصنيع تنوعا وفعالية في الصناعة الحديثة. تتيح تقنية التصنيع الدقيقة هذه إنتاج مكونات معدنية معقدة بدقة أبعاد استثنائية وجودة الانتهاء من السطح. مع استمرار تطور متطلبات التصنيع ، يصبح فهم تعقيدات الصب أمرًا بالغ الأهمية للمهندسين ، وأخصائيي المشتريات ، ومهنيي الصناعة الذين يبحثون عن حلول الإنتاج المثلى.

فهم الأساسيات الصب

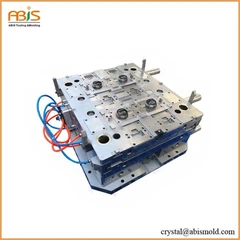

Die Casting عبارة عن عملية صب معدنية تتميز بإجبار المعادن المنصهرة تحت الضغط العالي إلى قوالب فولاذية قابلة لإعادة الاستخدام ، والمعروفة باسم يموت. تتفوق طريقة التصنيع هذه في إنتاج مكونات عالية الحجم على شكل معقدة مع التحمل الضيق والتشطيبات السطحية الممتازة.

تبدأ العملية بتسخين سبائك المعادن إلى حالتها المنصهرة ، والتي تتراوح عادة من 400 درجة إلى 700 درجة حسب المادة. ثم يتم حقن المعدن المنصهر في تجويف الموت عند الضغوط بين 10-175 mpa ، مما يضمن ملء القالب الكامل والتصلب السريع.

مزايا الصب المفتاح

تقدم عمليات الصب الحديثة العديدة فوائد تجعل هذه العملية جذابة في مختلف الصناعات. توفر هذه التقنية دقة أبعاد استثنائية ، مما يحقق عادة التحمل لـ ± 0. 1mm للمكونات الصغيرة. بالإضافة إلى ذلك ، ينتج الصب المميت تشطيبات سطحية فائقة ، وغالبًا ما يلغي الحاجة إلى عمليات الآلات الثانوية.

توضح العملية كفاءة ملحوظة في سيناريوهات الإنتاج عالية الحجم ، مع أوقات دورة تتراوح من 30 ثانية إلى عدة دقائق حسب تعقيد المكونات. تترجم هذه الكفاءة إلى تصنيع فعالة من حيث التكلفة لركضات الإنتاج الكبيرة.

مواد مواد الصب والخصائص

| مادة | نقطة الانصهار (درجة) | التطبيقات النموذجية | الخصائص الرئيسية |

|---|---|---|---|

| سبائك الألومنيوم | 580-650 | السيارات ، الإلكترونيات | خفيفة الوزن ، مقاومة للتآكل |

| سبائك الزنك | 380-420 | الأجهزة ، الألعاب | قوة عالية ، سهلة الآلات |

| سبائك المغنيسيوم | 580-620 | الطيران ، الطبية | الوزن الخفيف للغاية ، EMI التدريع |

| سبائك النحاس | 900-1000 | المكونات الكهربائية | الموصلية العالية ، المتانة |

اعتبارات اختيار المواد

يتطلب اختيار مواد الصب المناسبة للموت تقييمًا دقيقًا للخصائص الميكانيكية والظروف البيئية واعتبارات التكلفة. تهيمن سبائك الألومنيوم على تطبيقات السيارات بسبب نسبة القوة إلى الوزن الممتازة ومقاومة التآكل. توفر سبائك الزنك خصائص صب متفوقة واستقرار الأبعاد ، مما يجعلها مثالية للمكونات الدقيقة.

توفر سبائك المغنيسيوم أخف الخيار مع الحفاظ على النزاهة الهيكلية ، وخاصة ذات قيمة في تطبيقات الإلكترونيات الفضائية والفضائية. تقدم كل مادة مزايا فريدة يجب أن تتماشى مع متطلبات التطبيق المحددة.

يموت أنواع عملية الصب والتطبيقات

تموت الغرفة الساخنة الصب

يموت الغرفة الساخنة مواد مع نقاط انصهار منخفضة ، وخاصة الزنك والقصدير والسبائك الرصاص. لا تزال آلية الحقن مغمورة بالمعادن المنصهرة ، مما يتيح ركوب الدراجات السريعة ومعدلات الإنتاج المرتفعة. تتفوق هذه العملية في إنتاج مكونات صغيرة إلى متوسطة الحجم مع اتساق أبعاد ممتازة.

تموت الغرفة الباردة الصب

يستوعب صب الغرفة الباردة مواد انصهار أعلى ، بما في ذلك سبائك الألومنيوم والمغنيسيوم والسبائك النحاسية. تتضمن العملية المعدن المنصهر في غرفة الحقن لكل دورة ، مما يوفر تحكمًا أفضل في جودة المعادن وإدارة درجة الحرارة.

تطبيقات الصناعة ومقاييس الأداء

| قطاع الصناعة | المكونات المشتركة | متطلبات الحجم | معايير الجودة |

|---|---|---|---|

| السيارات | كتل المحرك وحالات الإرسال | 100 ، 000+ الوحدات\/السنة | ISO 9001 ، TS 16949 |

| الإلكترونيات | المصارف الحرارية ، العلب | 50 ، 000+ الوحدات\/السنة | معايير IPC |

| الفضاء | المكونات الهيكلية | 1 ، 000-10 ، 000 الوحدات\/السنة | AS9100 ، NADCAP |

| السلع الاستهلاكية | أجزاء الأجهزة والأدوات | 25 ، 000+ الوحدات\/السنة | معايير سلامة المستهلك |

مراقبة الجودة واختبارها

يضمن تنفيذ تدابير مراقبة الجودة الشاملة أن مكونات الصب تلبي متطلبات الصناعة الصارمة. تحدد طرق الاختبار غير المدمرة ، بما في ذلك فحص الأشعة السينية واختبار الضغط ، العيوب الداخلية دون المساومة على سلامة المكون.

القياس الأبعاد باستخدام آلات قياس الإحداثيات (CMM)* يتحقق من الدقة الهندسية والامتثال للتسامح. التحكم في العملية الإحصائية (SPC)* يراقب تناسق الإنتاج ويحدد اختلافات العملية المحتملة قبل أن تؤثر على جودة المنتج.

تقنيات الصب المتقدمة المتقدمة

تشتمل عمليات الصب الحديثة على التقنيات المتطورة لتعزيز الإنتاجية والجودة. الصب الفراغ يقلل من المسامية عن طريق إخلاء الهواء من تجويف الموت قبل حقن المعادن. هذه التقنية تحسن بشكل كبير الخواص الميكانيكية وجودة الانتهاء من السطح.

تمثل المعالجة شبه الصلبة (SSM)* تقدمًا آخر ، يتضمن صب المعدن في حالة صلبة جزئيًا. هذا النهج يقلل من مسامية الانكماش ويتيح أقسام الجدار الأرق مع الحفاظ على السلامة الهيكلية.

استراتيجيات تحسين العملية

يتطلب تحسين عمليات الصب المموت تحليلًا منهجيًا لمتغيرات متعددة ، بما في ذلك سرعة الحقن ، وملفات تعريف الضغط ، ومعدلات التبريد. يمكّن برنامج المحاكاة المتقدمة مهندسي العمليات من التنبؤ بأنماط التعبئة ، وتحديد العيوب المحتملة ، وتحسين أنظمة البوابات قبل إنتاج الأدوات المادية.

تلعب إدارة درجة الحرارة دورًا مهمًا في تحقيق نتائج متسقة. يمنع التحكم السليم في درجة الحرارة في درجة الحرارة من التصلب السابق لأوانه مع ضمان التبريد الكافي للاستقرار الأبعاد وتحسين وقت الدورة.

تحليل التكاليف والاعتبارات الاقتصادية

| عامل التكلفة | نسبة التكلفة الإجمالية | فرص التحسين |

|---|---|---|

| الأدوات\/يموت | 35-45% | تحسين التصميم ، تمديد حياة الأداة |

| مادة | 25-35% | إعادة التدوير ، تحسين العائد |

| تَعَب | 15-25% | الأتمتة ، كفاءة العملية |

| طاقة | 8-12% | ترقيات المعدات واستعادة الحرارة |

| ضبط الجودة | 5-8% | مراقبة في العملية ، الوقاية |

يموت الاقتصاد الصب يعتمد بشكل كبير على حجم الإنتاج ، وتعقيد المكون ، واختيار المواد. تتطلب تكاليف الأدوات الأولية المرتفعة إطفاء دقيق عبر كميات الإنتاج لتحقيق تكاليف الوحدة التنافسية.

المصطلحات الفنية والتعاريف

CMM (آلة قياس الإحداثيات):جهاز قياس الدقة باستخدام أنظمة التحقيق لتحديد الأبعاد الهندسية والتحملات للمكونات المصنعة.

SPC (التحكم في العملية الإحصائية):منهجية مراقبة الجودة باستخدام الطرق الإحصائية لمراقبة عمليات التصنيع والتحكم فيها ، وضمان جودة الإخراج المتسقة.

SSM (معالجة المعادن شبه الصلبة):تقنية الصب المتقدمة التي تتضمن معالجة المعادن في حالة شبه صلبة ، تجمع بين خصائص الطور السائل والصلبة لتحسين جودة المكون.

المسامية:الفراغات الداخلية أو جيوب الهواء داخل مكونات المصبوب التي يمكن أن تساوم الخصائص الميكانيكية والنزاهة الهيكلية.

نظام البوابات:شبكة من القنوات والعدائين الذين يوجهون تدفق المعادن المنصهر إلى تجاويف يموت ، مما يؤثر بشكل نقدي على أنماط التعبئة وجودة المكون.

مشاكل وحلول الصناعة الشائعة

المشكلة 1: المسامية والعيوب الداخلية

حل:قم بتنفيذ أنظمة صب الفراغ وتحسين تصميم البوابات للتخلص من انحراف الهواء. قم بإجراء عمليات تفتيش الأشعة السينية العادية وضبط معلمات العملية بما في ذلك سرعة الحقن والضغط والتهوية. الانكماش السليم للمعادن المنصهرة والحفاظ على درجات حرارة صب مثالية يقلل بشكل كبير من معدلات حدوث المسامية.

المشكلة 2: عدم الاتساق الأبعاد

حل:إنشاء أنظمة التحكم الشاملة في درجة حرارة الموت وتنفيذ مراقبة التحكم في العملية الإحصائية. تضمن المعايرة المنتظمة لمعدات القياس وجداول الصيانة المنهجية للموت المنهجية دقة ثباتًا. تصميم نظام التبريد المناسب والإدارة الحرارية يمنع الاختلافات في الأبعاد عبر دفعات الإنتاج.

المشكلة 3: العيوب السطحية وقضايا الانتهاء

حل:تحسين علاجات سطح القالب وتنفيذ بروتوكولات تطبيق عامل التحرير المناسبة. تنظيف وصيانة يموت بشكل منتظم يمنع التراكم الذي يسبب عيوب السطح. اضبط معلمات الحقن ودرجة حرارة المعادن لتحقيق جودة الانتهاء من السطح المثلى مع تقليل متطلبات ما بعد المعالجة.

المشكلة 4: ارتداء وفاة المبكرة

حل:تنفيذ برامج الصيانة التنبؤية باستخدام التصوير الحراري وتحليل نمط التآكل. حدد فولاذ الأداة المناسبة والعلاجات السطحية بناءً على متطلبات حجم الإنتاج. تمتد إدارة دورة التبريد المناسبة للموت بشكل كبير مع الحفاظ على معايير جودة المكون.

مراجع موثوقة ومزيد من القراءة

كتيب ASM International: Casting- https:\/\/www.asminternational.org\/ مورد شامل يغطي جميع جوانب عمليات التقنيات والتقنيات المعدنية.

المنشورات الفنية لجمعية القبلة في أمريكا الشمالية (NADCA)- https:\/\/www.diecasting.org\/ معايير الصناعة ، وأفضل الممارسات ، والإرشادات الفنية لعمليات الصب.

المجلة الدولية لأبحاث المعادن الممثقة- https:\/\/www.tandfonline.com\/journals\/ycmr20 بحث عن الأبحاث حول تقنيات الصب المتقدمة وتحسين العملية.